数字孪生+工业AI

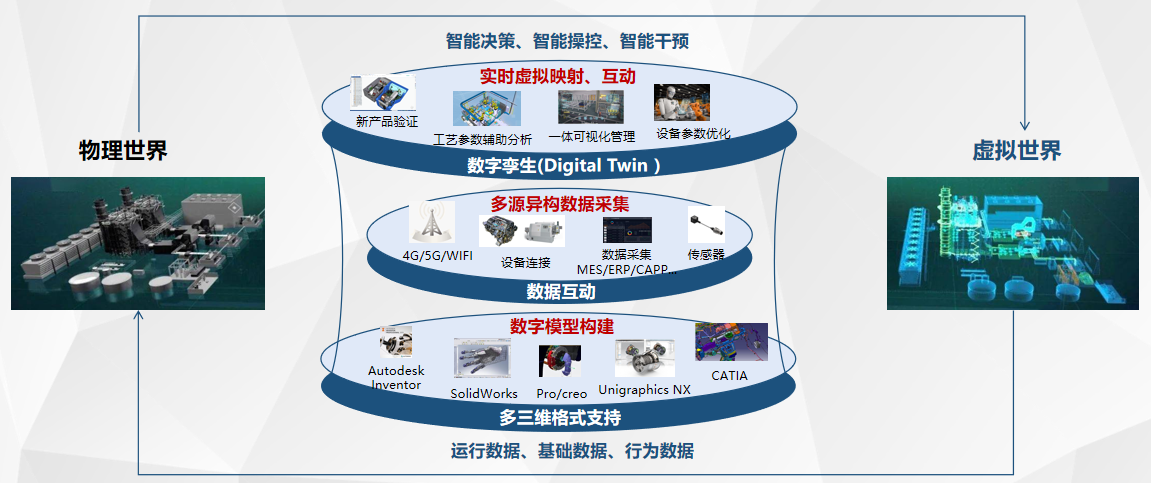

专注工业领域的数字化建设,以数字孪生+工业AI的技术能力实现物理世界在虚拟世界中的数字化映射,在工业产品的全生命周期管理中,结合工业机理模型与工业AI模型组件,实现模型与数据的深度融合。提供现场故障、异常问题的监测、预警、诊断、分析、优化、反馈推荐控制等数字孪生体的应用。

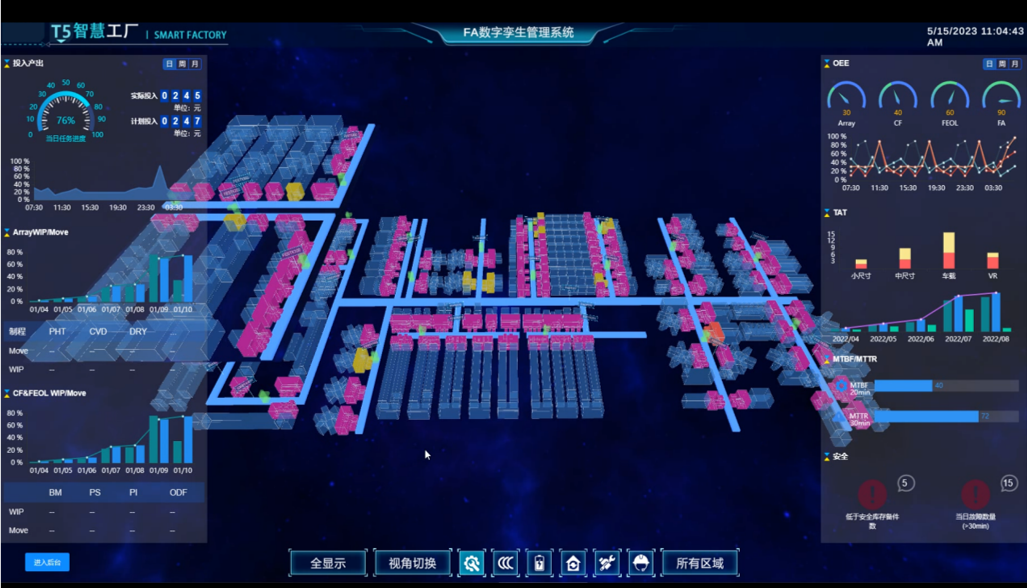

构建的全流程镜像虚拟数字工厂,以 “极致生产效率” 与 “接近零非计划停机” 为核心目标,为高品质玻璃屏幕生产打造全链路智能解决方案。平台深度打通全自动产线数据链路,实时采集 CNC 精雕、超声波清洗、钢化镀膜等核心工序关键设备的运行参数,并通过动态数据分析实现双重价值:一方面精准识别产线瓶颈环节,定向输出工艺优化方案;另一方面基于设备运行数据持续迭代生产模型,显著提升整体设备效率(OEE),推动产线从 “稳定运行” 向 “高效运转” 升级。集成先进 AI 预测性维护系统,通过多维度数据监测(涵盖设备振动、温度、电流等关键指标)与深度学习算法,构建设备健康状态评估模型 —— 可提前数周精准预警机械潜在故障与核心部件损耗风险,打破传统 “故障后维修” 的被动模式。

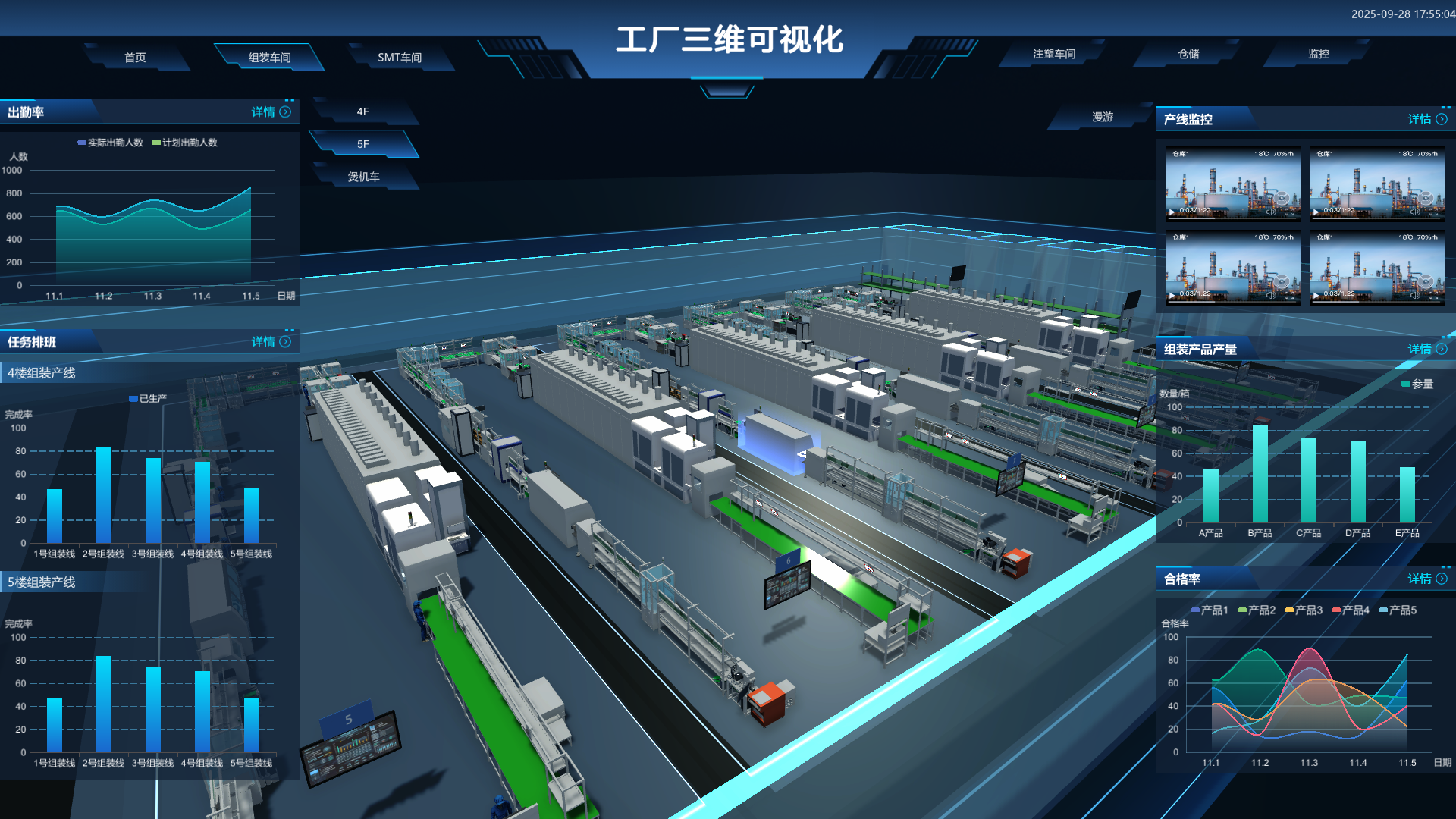

聚焦 “精细化生产管理” 与 “全流程质量控管” 核心需求,为充电器制造提供覆盖生产全链路的数字化解决方案,确保产品品质与生产效能同步提升。在生产过程可视化管控层面,平台针对充电器制造全工序(含 SMT 贴片、插件、波峰焊、组装测试、老化实验)构建设备、工艺、物料一体化高保真数字模型,通过实时可视化监控实现生产细节 “全透明”。平台创新引入虚拟测试模拟功能,可基于实时采集的 PCBA 元件贴装精度、焊接质量数据,在虚拟空间中预演产品性能表现,提前识别设计偏差或工艺漏洞,从源头规避批量生产风险。平台通过 “全工序可视化管控 + 全链路质量追溯 + 智能化可靠性验证”,构建起充电器制造的数字化质量防护网,既实现了生产过程的精细化管理,又筑牢了产品质量底线,为多品类产品高效、高质量生产提供坚实保障。

平台借助虚拟可视化技术,聚焦“能源高效管控、全流程质量追溯、生产节拍模拟”三大核心目标,构建起覆盖坚果生产全链路的数字化管理体系。平台监控燃气、水、电三大核心能源消耗,建立能耗监控模型。通过采集各工序能耗数据,精准识别烘炒设备、清洗流水线等关键环节的能耗异常与浪费点,结合生产计划智能优化能源调度策略,实现节能降耗与生产需求的动态平衡。数据模拟从原料清洗、分级筛选、烘炒入味到包装出库的全工序流程,平台基于历史生产数据与设备性能参数,构建高保真的生产节拍模拟模型。通过虚拟仿真不同订单量、不同设备组合下的生产节奏,精准测算各工序的最优作业时长与设备启停时序,提前发现瓶颈工序(如烘炒环节产能不足、包装线节奏不匹配等问题),作出工序调整方案。确保各环节生产节拍高度协同,避免出现原料积压或设备闲置情况,显著提升整体生产效率与订单交付能力。